هوشمند سازی دیگ بخار با کنترلر PLC

در حوزه اتوماسیون دیگ بخار، استفاده از فناوریهای PLC (کنترل کننده منطقی قابل برنامه ریزی) و HMI (رابط انسان و ماشین) به منظور بهبود عملکرد و کنترل دقیق، این تجهیزات صنعتی اطلاعات گستردهای ارائه میدهند. این فناوریها توانایی نظارت و کنترل دقیق بر پارامترهای فرآیند مانند فشار بخار، دما، جریان و سایر متغیرهای مرتبط را فراهم کرده و امکان بهینهسازی عملکرد دیگ بخار را بهبود میبخشند.

از سوی دیگر، این فناوریها با ارتقاء ایمنی سیستم، افزایش ضریب اطمینان، بهبود بهرهوری انرژی، و امکانات گسترده نظارت و اطلاعرسانی، تأثیر مثبتی بر کارایی و پایداری دیگهای بخار در صنایع گوناگون اعم از تولیدی و فرآیندی دارند.

استفاده از PLC و HMI در هوشمند سازی سیستم کنترلی دیگهای بخار، به دلیل قابلیت های گسترده و هماهنگی بین این دو فناوری، می توانند به توسعه، بهبود بهرهوری و امنیت در بسیاری صنایع کوچک تا واحدهای صنعتی راهبردی کمک کنند.

استفاده از PLC و HMI در این صنعتها نه تنها به بهبود عملکرد بویلرها کمک میکند بلکه به بهرهوری و ایمنی سیستم نیز افزوده میشود.

کنترل بهتر فرآیند

1. تنظیمات دقیق:

– PLC به عنوان یک کنترلر منطقی، امکان تنظیم دقیق پارامترهای فرآیند را فراهم میکند.

– قابلیت برنامه نویسی و پروگرم نویسی دقیق در PLC، این امکان را میدهد تا تغییرات در فرآیند با دقت انجام شود.

– کنترل دقیق دما، فشار، و سایر پارامترها این مکان را میدهد تا فرآیند تولید بخار بهینه شده و بهرهوری افزایش یابد.

2. کنترل اتوماتیک:

– PLC قادر است به صورت اتوماتیک بر اساس دادههای سنسورها ، پورسه ای را اجرا کند.

– این امکان باعث میشود تا کنترل فرآیند بدون نیاز به مداخله انسانی صورت گرفته و با دقت بیشتری انجام شود.

3. تطابق با تغییرات فرآیند:

– PLC به سرعت و دقت به تغییرات در فرآیند پاسخ میدهد.

– در صورت تغییر شرایط فرآیند و حتی ارتقا میتوان برنامه نویسی PLC و HMI را سریع به روز رسانی و تنظیم پارامتر نمود.

4. بهینهسازی مصرف انرژی:

– با پروگرم نویسی صحیح سیستم قادر است بهینهسازی مصرف انرژی در بخشهای مختلف فرآیند را انجام دهد.

– با تحلیل دقیق اطلاعات و کنترل پارامترهای مرتبط با ورودی هوا و گاز و کنترل مودلار شعله، از مصرف سوخت بهینهتری در بلند مدت برخوردار خواهد بود.

کنترل دقیق دما و فشار

1. کنترل دما:

– سیستم از سنسورهای دما برای اندازهگیری دمای گاز های خروجی استفاده میکند.

– با کنترلر PLC، دمای اگزاست دیگ بهطور خودکار قابل تنظیم وکنترل است.

– هدف از داده های دما، کنترل و حفظ دمای ایمن در اگزاست دیگ بخار است.

2. کنترل فشار:

– سیستم از سنسورهای فشار برای اندازهگیری فشار در دیگ استفاده میکند.

– با پروگرم نویسی و کنترل PID، فشار در دیگ بخار بهطور خودکار قابل تنظیم و کنترل است.

– هدف اصلی این کنترل، حفظ فشار بهینه و تنظیمی بخار در زمان کارکرد دیگ است.

– با کنترل دقیق فشار و مدولار شعله، از افت و افزایش ناخواسته فشار در سیستم جلوگیری میشود.

کنترل پارامترها دما و فشار و هماهنگی ما بینی به سیستم اجازه می دهد که به طور مداوم دما و فشار را در محدوده مشخصی نگه دارد و در نتیجه ایمنی، بهرهوری و کارایی در فرآیند تولید بخار را بهبود می بخشند.

ردیابی و نظارت

1. نظارت بر وضعیت فرآیند:

– HMI به صورت گرافیکی و تصویری وضعیت فرآیند را به واحد نمایش میدهد.

– نمودارها، نمایشگرها و نشانگرها به اپراتورها این امکان را میدهند تا به سرعت و با دقت وضعیت فعلی دیگ بخار و پارامترهای مرتبط را مشاهده کنند.

2. ثبت و نگهداری دادهها:

– PLC اطلاعات دقیق از فرآیند را ثبت و ذخیره میکند.

– این دادهها از طریق HMI قابل دسترسی هستند و میتوانند برای تحلیلها و ارایه گزارشات دوره ای استفاده شوند.

3. هشدارها و اعلانها:

– سیستم PLC و HMI میتوانند به صورت خودکار هشدارها و اعلانها را ایجاد و اطلاع رسانی کنند.

– به عنوان مثال، در صورت افت فشار یا دما به حداقل یا افزایش بیش از حد، سیستم میتواند به اپراتورها اعلان دهد.

4. کنترل از راه دور:

– امکانات اتصال به شبکه اینترنت به واحد این امکان را میدهد که از راه دور به کنترل فرآیند دسترسی و نظارت داشته و در مواقع اضطراری نسبت به رفع ایراد اقدام نمایند.

5. گزارشدهی:

– PLC و HMI امکان بایگانی داده های دقیق از عملکرد فرآیند را فراهم میکنند.

– این داده ها میتوانند به تحلیل عملکرد، بهبود و تصمیمگیریهای استراتژیک کمک کنند.

۶. مانیتورینگ تجهیزات جانبی:

– HMI میتواند اطلاعات وضعیت تجهیزات جانبی را نیز نمایش دهد.

– این امکان به اپراتورها کمک میکند تا بهرهوری لازم را از تجهیزات جانبی مانند پمپها، فن دمنده، سنسورها و سایر ادوات کنترلی ببرند.

امکانات گسترده نظارت و اطلاعرسانی با استفاده از PLC و HMI، به اپراتورها امکان مانیتورینگ، کنترل، و اتخاذ تصمیمات بهتر در مورد فرآیند را میدهد و در نهایت به بهبود بهرهوری و ایمنی سیستم کمک میکند.

کاهش خطاها و افزایش دقت

1. دقت در کنترل فرآیند:

– با کنترلر PLC به عنوان یک واحد کنترل منطقی می توان برنامه نویسی دقیقی از عملکرد بویلر و فرآیند تولید بخار داشت.

– قابلیت اجرای الگوریتمهای خاص و برنامههای منطقی، امکان بهینهسازی پارامترها و کنترل دقیق تر را فراهم میکند.

2. کاهش احتمال خطای انسانی:

– مانیتورینگ HMI به عنوان رابط انسان و ماشین، اطلاعات را به صورت گرافیکی و قابل فهم به اپراتورها ارائه میدهد.

– استفاده از HMI در نظارت و کنترل، احتمال خطاهای انسانی را کاهش میدهد، زیرا دادهها به صورت واضح و در دسترس مانیتور شده و امکان برخورد با ایرادات مبهم کاهش مییابد.

3. تصمیمگیری سریع و دقیق:

– HMI اطلاعات زمانبندی شده، گرافیکها و نمودارها را به کاربران ارائه میدهد.

– این امکان باعث میشود تا اپراتورها بتوانند تصمیمهای سریعتر و دقیقتری در مورد تنظیمات و کنترل فرآیند بگیرند.

4. کاهش زمان و هدر رفت انرژی:

– کاهش خطاها و افزایش دقت در کنترل فرآیند منجر به کاهش مصرف انرژی خواهد شد.

– بهبود دقت در تنظیمات بخار و فشار، به کاهش زمان و هدر رفت انرژی منجر میشود.

5. مانیتورینگ و ثبت دقیق دادهها:

– PLC و HMI اطلاعات دقیق از وضعیت بویلر را ثبت و نظارت میکنند.

– این امکان به اپراتورها کمک میکند تا با تحلیل دادهها و خطاهای مانیتور شده ایراد سیستم را در شناسایی و رفع کنند

استفاده از PLC و HMI در اتوماسیون دیگهای بخار به افزایش دقت در کنترل فرآیند و کاهش خطاها منجر میشود که این امور به بهبود عملکرد، بهرهوری، و ایمنی تجهیزات ارتباط دارند.

کاهش هزینه و زمان تعمیرات

1. تشخیص دقیق خرابی:

– کنترلرهای PLC با قابلیتهای پیشرفته خود میتواند خرابیهای مختلف در دیگ بخار را به صورت دقیق تشخیص دهد.

– اطلاعات دقیق و زمانبندی شده از خطاها به واحد کمک میکند تا بلافاصله نسبت به رفع عیب در سیستم اقدام نمایند

2. هشدارهای هوشمند:

– استفاده از سیستمهای هشدار اتوماتیک در PLC میتواند به واحد تعمیرات اطلاعات دقیقی از وضعیت دیگ بخار را ارسال کند.

– هشدارها به تعمیرکاران این امکان را میدهد تا به سرعت دستگاه را رفع ایراد نموده و زمان تعمیرات را به حداقل برسانند.

3. هشدارها و اعلانها:

– سیستم PLC و HMI میتوانند به صورت خودکار هشدارها و اعلانها را ایجاد و اطلاع رسانی کنند.

– به عنوان مثال، در صورت افت فشار یا دما به حداقل یا افزایش بیش از حد، سیستم میتواند به اپراتورها اعلان دهد.

4. سرویس دوره ای:

– اطلاعات دقیق از وضعیت کارکرد تجهیزات باعث میشود تا سرویس دوره ای انجام شود.

– این رویکرد باعث کاهش خطرات خرابیها و افزایش ضریب اطمینان تجهیزات میشود.

5. گزارشدهی:

– اطلاعات دقیق از وضعیت کارکرد تجهیزات باعث میشود تا سرویس دوره ای انجام شود.

– این رویکرد باعث کاهش خطرات خرابیها و افزایش ضریب اطمینان تجهیزات میشود.

6. کاهش توقفات تولید:

– با کاهش زمان تعمیرات و اجرای سرویس دوره ای، احتمال توقفات غیرقابل پیشبینی دستگاه به حداقل ممکن خواهد رسید.

قابلیت اتصال به شبکه

اضافه کردن قابلیت اتصال به شبکه در محیط اتوماسیون دیگهای بخار به معنای تجهیز PLC و HMI به امکانات ارتباطی برای ارتباط با شبکههای محلی یا شبکههای اینترنت است. این امکان به بهبود کنترل، نظارت، و مدیریت سیستم از راه دور میپردازد. در زیر به برخی از ویژگیها و مزایای اضافه کردن قابلیت اتصال به شبکه اشاره میشود:

1. اتصال به شبکه محلی (LAN) یا وایفای:

– PLC و HMI با امکانات اتصال به شبکه محلی، به اینترنت یا شبکههای وایفای متصل میشوند.

– این اتصال به اپراتورها این امکان را میدهد که از هر نقطهای از شبکه به سیستم دسترسی داشته باشند.

2. کنترل از راه دور:

– امکان اتصال به شبکه، به واحد این امکان را میدهد که از راه دور به کنترل و نظارت بر فرآیند دسترسی داشته باشند.

3. تبادل داده با سایر سیستمها:

– قابلیت اتصال به شبکه به این سیستمها امکان تبادل داده با سایر دستگاهها و سیستمها را فراهم میکند.

4. بهروزرسانی برنامهها و تنظیمات از راه دور:

– امکان بهروزرسانی برنامههای PLC و تنظیمات HMI از راه دور از طریق اتصال به شبکه فراهم میشود.

5. امکان دسترسی به دادههای آنی:

– اتصال به شبکه به واحد این امکان را میدهد که به دادههای آنی و وضعیت فعلی سیستم از راه دور دسترسی داشته باشند.

ایمنی بالا

در محیط اتوماسیون دیگهای بخار، داشتن سطح ایمنی بالا به معنای اعتمادی بیشتر به عملکرد تجهیزات و فرآیندها، حفظ سلامت اپراتورها و کاهش خطرات مرتبط با فرآیند است. استفاده از PLC و HMI در این زمینه میتواند به بهبود ایمنی سیستم و افزایش اعتماد به تجهیزات کمک کند. در زیر به برخی از جوانب ایمنی بالا در این سیستمها اشاره میشود:

1. مانیتورینگ و نظارت:

– استفاده از HMI به اپراتورها این امکان را میدهد که به وضعیت سیستم به صورت دقیق نظارت داشته باشند.

– نمایش اطلاعات گرافیکی، وضعیتها و هشدارها به اپراتورها کمک میکند تا در مواقع اضطراری به سرعت واکنش نشان دهند.

2. سیستمهای هشدار اتوماتیک:

– اتصال PLC به سنسورها و تجهیزات ایمنی به ایجاد سیستمهای هشدار اتوماتیک میانجامد.

– در صورت ایجاد هر گونه خطر یا مشکلات، سیستم به صورت خودکار هشدارها را مانیتور نموده و این امر سرعت واکنش به وضعیتهای اضطراری را افزایش میدهد.

3. کاهش احتمال خطاهای انسانی:

– HMI با رابط گرافیکی و سیستمهای هشدار به اپراتورها اطلاعات و داده های واضح و قابل درک ارائه میدهد.

– این امکان به کاهش خطاهای انسانی و افزایش دقت در تصمیمگیری و عملکرد کمک میکند.

4. پروتکلهای ارتباطی امن:

– استفاده از پروتکلهای ارتباطی امن و رمزنگاری در اتصال به شبکهها به حفاظت از اطلاعات حساس و جلوگیری از دسترسی غیرمجاز کمک میکند.

بهبود ضریب اطمینان

بهبود ضریب اطمینان در محیط اتوماسیون دیگهای بخار به معنای افزایش قابلیت اعتماد و پایداری سیستم است. در زیر به برخی از عوامل و ویژگیهایی که میتوانند ضریب اطمینان را افزایش دهند، اشاره میشود:

1. مانیتورینگ و نظارت مداوم:

– HMI امکان نظارت مداوم و به روزرسانی دادهها را فراهم میکند.

– نمایش وضعیت و پارامترهای مختلف دیگ بخار به صورت زمان واقعی به اپراتورها این امکان را میدهد که به سرعت به مشکلات و تغییرات پاسخ دهند و از قابلیت عملکرد سیستم اطمینان حاصل کنند.

2. سیستمهای هشدار اتوماتیک:

– استفاده از PLC به همراه سیستمهای هشدار اتوماتیک، امکان تشخیص سریع خطاها و مشکلات را فراهم میکند.

– این سیستمها به صورت خودکار هشدارها را فراهم میکنند و به اپراتورها این امکان را میدهند که سریعاً اقدامات اضطراری را مدیریت کنند.

3. استفاده از قطعات با کیفیت بالا:

– در انتخاب PLC و تجهیزات جانبی، استفاده از قطعات با کیفیت بالا و استانداردهای ایمنی معتبر به بهبود قابلیت اعتماد و طول عمر سیستم کمک میکند.

4. تنظیمات کالیبراسیون:

– قابلیت تنظیمات کالیبراسیون برای سنسورها به بهبود دقت اندازهگیریها کمک میکند.

– این تنظیمات به حفظ دقت و اعتماد به نتایج اندازهگیری کمک میکنند.

عدم نیاز به تجهیزات خاص و نایاب

1. استفاده از تجهیزات استاندارد

– این سیستم با تجهیزات استاندارد و عمومی سازگار هستند و نیاز به تجهیزات خاص و نایاب را از بین میبرند. این امر باعث سهولت در نگهداری و تعمیرات میشود.

2. سادگی در تعمیرات و نگهداری

– به دلیل استفاده از تجهیزات استاندارد، نیاز به تعمیرات و نگهداری از سیستم به سادگی انجام میشود. چرا که در تعمیرات احتمالی قطعات جایگزین به راحتی در دسترس هستند.

3. کاهش هزینهها:

– استفاده از تجهیزات عمومی و استاندارد معمولاً هزینههای تهیه و نگهداری را کاهش میدهد. این در مجموع به تقلیل هزینههای سیستم در آینده کمک میکند.

نتیجه گیری

استفاده از فناوریهای PLC و HMI در اتوماسیون دیگهای بخار، بهبود عملکرد، ایمنی، و بهرهوری این تجهیزات را فراهم میکند. این ترکیب فناوریها، امکان کنترل دقیق پارامترهای فرآیندی را ارائه داده و باعث افزایش ضریب اطمینان، کاهش هزینهها، و امکانات گسترده نظارت و اطلاعرسانی میشود. با این رویکرد، صنایع از کارگاههای کوچک تولیدی تا واحدهای صنعتی گسترده میتوانند از مزایای قابل توجه این فناوریها بهرهمند شده و بهبود چشمگیری در بهرهوری و کارایی دیگهای بخار در واحد را مشاهده کنند.

چکیده ای از اجرای پروژه اتوماسیون دیگ بخار توسط شرکت نیرو بخار پویش

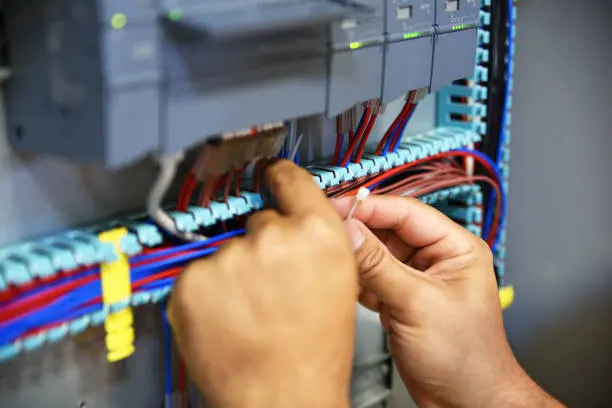

- ساخت و نصب پنل الکتریکال فرمان

- ساخت و نصب پنل الکتریکال قدرت

- تاچ پنل لمسی با رزولیشن مناسب جهت روئیت و کنترل پروسس بویلر

- برنامه نویسی و پروگرم نویسی کنترلر PLC

- برنامه نویسی نمایشگر HMI (به صورت فارسی)

- کابل کشی و وایرینگ مجدد تجهیزات کنترلی فیلد با کابل شیلد دار مطابق با استاندارد IEC

- نصب سروموتور جهت کنترل میزان ورودی هوا

- نصب سروموتور جهت کنترل میزان ورودی گاز

- نصب ادوات و تجهیزات کنترلی لازم بروی خط گاز

- بهینه سازی و تصحیح برخی ادوات مکانیکی در فیلد

- نمایش گام به گام مراحل راه اندازی و کارکرد سیستم بصورت آنلاین

- نمایش آلارم و خطاهای موجود در سیستم بصورت کاملا مشخص و تفکیکی

- ذخیره خطاهای سیستم در حافظه به همراه ساعت و تاریخ وقوع خطا

- ذخیره دیتای کارکرد برخی تجهیزات و اعلام زمان سرویس های مورد نیاز

- نمایش و آلارم وجود و یا عدم وجود شعله

- نمایش مقدار تغییرات فشار بخار بصورت منحنی مصرف بر حسب زمان دیتاها

- نمایش مقدار تغییرات سطح آب بصورت منحنی مصرف بر حسب زمان دیتاها

- نمایش و کنترل مقدار آب موجود در دیگ در 4 سطح مجزا

- تست نشتی خط گاز در زمان راه اندازی و مانیتور نمودن آلارم نشتی شیر

- تنظیم مودلار شعله بر حسب تغییرات فشار و بخار مصرفی در سیستم

- انتخاب درین تک ضرب بصورت دستی یا خودکار طبق زمان تنظیمی

- سطح بندی دسترسی به تنظیمات HMI در سطوح امنیتی مختلف

- امکان کنترل الکتروموتور فن توسط درایو و حذف سروموتور هوا

- امکان نصب فلومتر میزان مصرف بخار

- امکان نصب سیستم های کنترل احتراق، کنترل (CO , CO2)

- امکان نصب کنترل TDS و تنظیم میزان (تزریق دی ام) و انجام درین خودکار

- امکان کنترل فرآیند سیستم از راه دور با اتصال به شبکه (اینترنت)

- امکان کنترل و نمایش مقدار سوخت مصرفی

- امکان کنترل دبی آب ورودی و برآورد میزان آب مصرفی

قابل توجه است که برنامه نویس پروژه های ما، کارشناس فنی مشعلهای صنعتی است، که تسلط کامل بر پروسه دارد و کلیه ایمنی ها و الزامات لازم را لحاظ خواهد نمود.

مانیتور دقیق و زمانبندی شده خطاها، به واحد کمک میکند تا بلافاصله نسبت به رفع عیب در سیستم اقدام نمایند.

با اجرای اتوماسیون دیگ بخار، در بلند مدت نیاز به مراجعه مشعل کار برای سرویس و تعمیرات دوره ای مشعل و سیستم کنترلی بویلر کاهش یافته و در بیشتر مواقع بی نیاز خواهید شد.

در تلاشیم نمادی از تخصص و تعهد در صنعت خود باشیم

برای دریافت اطلاعات بیشتر در خصوص اجرای اتوماسیون دیگ بخار و مشاوره فنی رایگان با ما در تماس باشید.