دیگ بخار یکی از ابزارهای اصلی در تولید برق و تأمین انرژی حرارتی است. این دستگاه، انرژی قابل استفاده از سوخت مایع یا گاز را به انرژی حرارتی تبدیل میکند. در واقع، از طریق سوخت هایی مثل ذغال سنگ، گاز طبیعی، یا نفت، آب در دیگ گرم میشود و به دمای بسیار بالا میرسد. این آب به شدت داغ، به دمای بخار تبدیل میشود و بخار تولید شده تحت فشار قرار میگیرد.

بخار تولید شده توسط دیگ بخار میتواند برای مصارف مختلف استفاده شود، از جمله تولید برق در نیروگاهها، گرمایش و سرمایش در صنایع و ساختمانها، و همچنین در فرآیندهای صنعتی مختلف مانند تصفیه آب، تولید کاغذ، تولید غذا و غیره.

دیگ بخارها معمولاً از قطعات اصلی شامل بخش سوخت، بخش تبادل حرارت و سیستم کنترل و تنظیم تشکیل شدهاند. این دیگها به صورت مداوم و پایدار میتوانند انرژی بخار تولید کنند و از آن برای تأمین نیازهای گوناگون استفاده شود.

استفاده از دیگ بخار در طول تاریخ به عنوان یکی از ابزارهای اساسی در تولید انرژی و انجام فرآیندهای صنعتی از اهمیت بسیار بالایی برخوردار بوده است. این ابزار به مرور زمان تکامل یافته و نقش مهمی در توسعه صنایع و پیشرفت فناوری داشته است.

در زیر به برخی از مهمترین مراحل و رویدادهایی که در طول تاریخ استفاده از دیگ بخار اتفاق افتاده است، اشاره خواهیم کرد:

از ظهور تا تحول در دیگ های بخار

قرن 17 و 18 ظهور اولین دیگ بخارها

در اواخر قرن 17 و اوایل قرن 18، دیگ بخارها به عنوان ابزارهای اولیه برای تولید قدرت و انرژی به کار گرفته شدند. این دیگها در ابتدا برای پمپاژ آب در معادن و کارخانجات استفاده میشدند.

قرن 19 انقلاب صنعتی

با ظهور انقلاب صنعتی در اوایل قرن 19، استفاده از دیگ بخار به عنوان منبع انرژی اساسی برای تولید برق و انجام فرآیندهای صنعتی به شدت گسترش یافت. دیگهای بخار در نیروگاهها، کارخانجات، وسایل نقلیه، و صنایع مختلف استفاده میشدند.

قرن 20 پیشرفتهای فنی

در قرن 20، با پیشرفتهای فنی و نوآوریهای مهم، دیگهای بخار به عملکرد بهتر و کارآیی بیشتری دست یافتند. این پیشرفتها شامل بهبود در طراحی دیگها، بهینهسازی فرآیندهای تولید بخار، و استفاده از سوختهای جایگزین و پاکیزهتر بود.

قرن 21 پایداری و بهرهوری

در دوران معاصر، توجه به پایداری و بهرهوری انرژی بیشتر شده است. به همین دلیل، دیگهای بخار با تکنولوژیهای جدیدتر و سیستمهای کنترل پیشرفتهتری مجهز شدهاند تا از انرژی بهتری استفاده کنند و آلودگیهای محیطی را کاهش دهند.

با پیشرفت فناوری و نگرشهای متغیر اجتماعی و محیطی، استفاده از دیگ بخار همچنان به عنوان یکی از مهمترین منابع انرژی در صنایع و تأسیسات مختلف ادامه دارد، با این تفاوت که اکنون با توجه به اهمیت محیط زیست، تلاش برای استفاده بهینه و پایدار از این منابع انرژی بیشتر شده است.

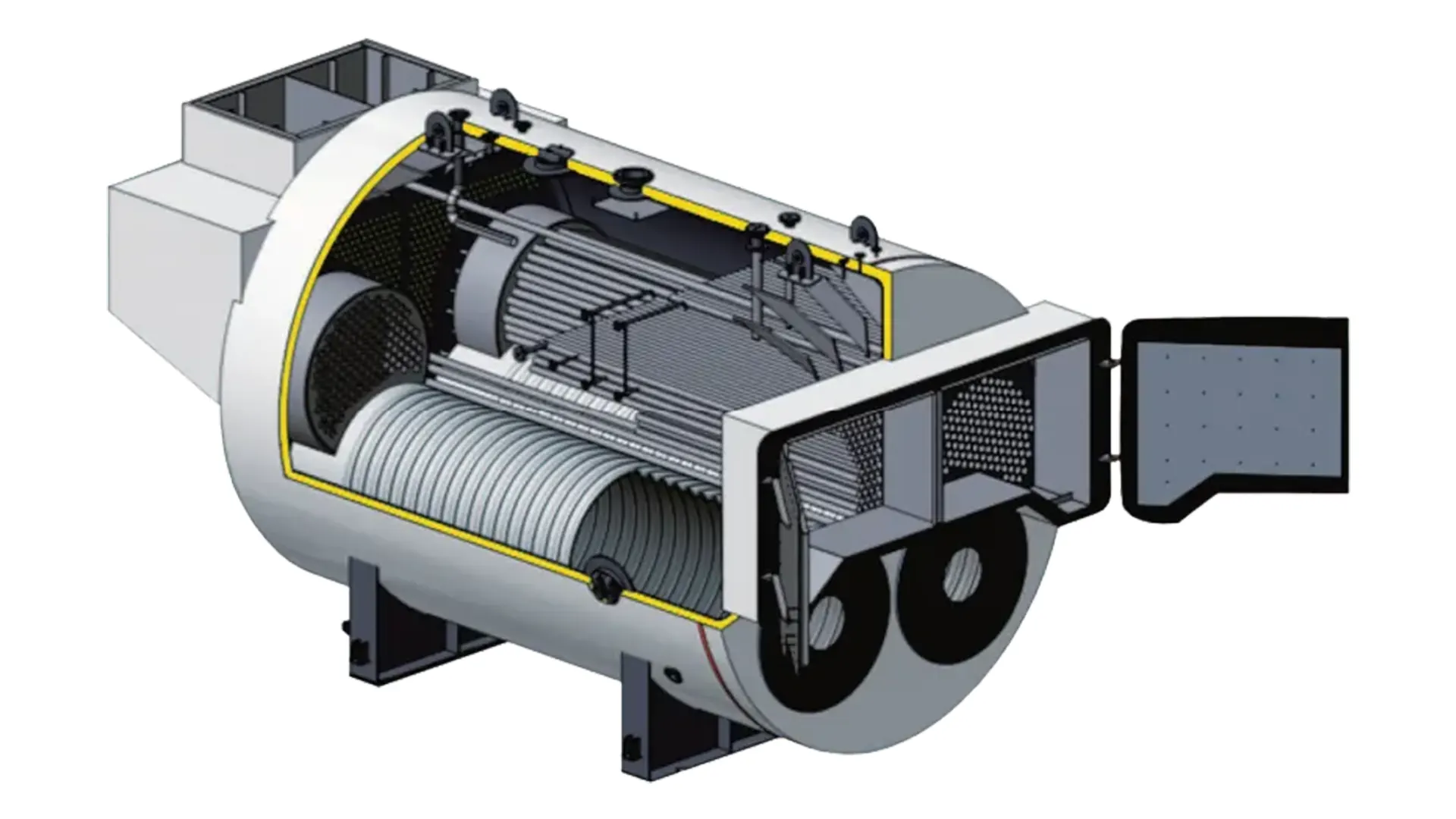

دیگهای بخار معمولاً به دو دسته اصلی تقسیم میشوند: دیگهای بخار با لوله آبی و دیگهای بخار با لوله آتشی. این دستهبندی بر اساس ساختار داخلی دیگ بخار صورت میگیرد و هرکدام ویژگیها و کاربردهای خاص خود را دارند. در زیر به تفصیل هر یک اشاره خواهم کرد:

دیگهای بخار با لوله آبی

– دیگهای بخار با لوله آبی یا Water Tube Boilers

– در این نوع دیگ بخار، آب در لولههایی که از دیوارههای دیگ عبور میکنند، گرم میشود و به بخار تبدیل میشود.

– این دیگها برای تولید بخار در فشار بالا یا برای استفاده در نیروگاهها و صنایع بزرگ مناسب هستند.

– به دلیل طراحی مدولار و ساختار لولههای داخلی، این دیگها دارای توانایی بالا و کارایی بهتر در تبدیل آب به بخار هستند.

– عملکرد و کارایی بالای این دیگها موجب مصرف کمتر سوخت و کاهش آلودگی هوا میشود.

دیگهای بخار با لوله آتشی

– دیگهای بخار با لوله آتشی یا Fire Tube Boilers

– در این نوع دیگ بخار، حرارت در داخل لولههایی قرار دارد که از طریق دیوارههای دیگ میگذرند و دمای بالای آتش به به آب منتقل میشود.

– دیگهای بخار با لوله آتشی معمولاً برای کاربردهای کوچکتر و متوسط مانند گرمایش و سرمایش ساختمانها و صنایع کوچک استفاده میشوند.

– این دیگها دارای ساختار سادهتری هستند که موجب هزینه تولید کمتر و نصب و راهاندازی آسانتر میشود.

– عمر مفید کمتری نسبت به دیگهای با لوله آبی دارند و معمولاً برای کاربردهای کوتاهمدت استفاده میشوند.

با توجه به نیازها و شرایط مختلف، انتخاب بین این دو نوع دیگ بخار بر اساس عواملی مانند اندازه، فشار، دما، و کاربرد مورد بررسی قرار میگیرد.

بویلرها بر اساس مسیری که گازهای ناشی از احتراق طی میکنند تا وارد دودکش شوند، معمولاً به چند دسته اصلی تقسیم میشوند. این دستهبندی شامل تک پاس، دو پاس، کوره برگشتی، سه پاس و چهار پاس میشود. زیرا تعداد مسیرهایی که گازهای ناشی از احتراق در آنها عبور میکنند، میتواند متفاوت باشد. در زیر به تفصیل هر یک اشاره میکنم:

تک پاس

– تک پاس یا Single Pass

– در بویلرهای تک پاس، گازهای ناشی از احتراق از طریق یک مسیر مستقیم به دودکش هدایت میشوند.

– این نوع بویلرها عموماً برای کاربردهای کوچک و خاص مورد استفاده قرار میگیرند.

دو پاس

– دو پاس یا Two Pass

– در بویلرهای دو پاس، گازهای احتراقی از طریق دو مسیر جداگانه به دودکش هدایت میشوند. این مسیرها معمولاً به صورت موازی یا متقاطع در بویلر طراحی میشوند.

– این نوع بویلرها برای کاربردهایی با نیاز به بخار با فشار بالاتر و عملکرد بهتر مناسب هستند.

کوره برگشتی

– کوره برگشتی یا Return Tubular

– در بویلرهای کوره برگشتی، گازهای احتراقی از طریق یک مسیر به دودکش هدایت میشوند و سپس به عقب منتقل میشوند تا از طریق مسیر دوم به دودکش خروجی داده شوند.

– این نوع بویلرها برای کاربردهایی با نیاز به ساختار ساده و هزینه تولید کمتر مناسب هستند.

سه پاس

– سه پاس یا Three Pass

– در بویلرهای سه پاس، گازهای احتراقی از طریق سه مسیر متفاوت به دودکش هدایت میشوند. این مسیرها اغلب به صورت موازی طراحی میشوند و مسیر آخر به دودکش خروجی داده میشود.

– بویلرهای سه پاس به عنوان یکی از پرکاربردترین نوع بویلرها برای کاربردهای صنعتی مختلف مورد استفاده قرار میگیرند.

چهار پاس

– چهار پاس یا Four Pass

– در بویلرهای چهار پاس، گازهای احتراقی از طریق چهار مسیر متفاوت به دودکش هدایت میشوند. این مسیرها عموماً به صورت موازی یا متقاطع طراحی میشوند.

– این نوع بویلرها برای کاربردهایی با نیاز به عملکرد بالا و افزایش بهرهوری مناسب هستند.

هر یک از این دستهبندها ویژگیها و کاربردهای خاص خود را دارند و بر اساس نیازها و شرایط مختلف، انتخاب مناسبی خواهند بود.

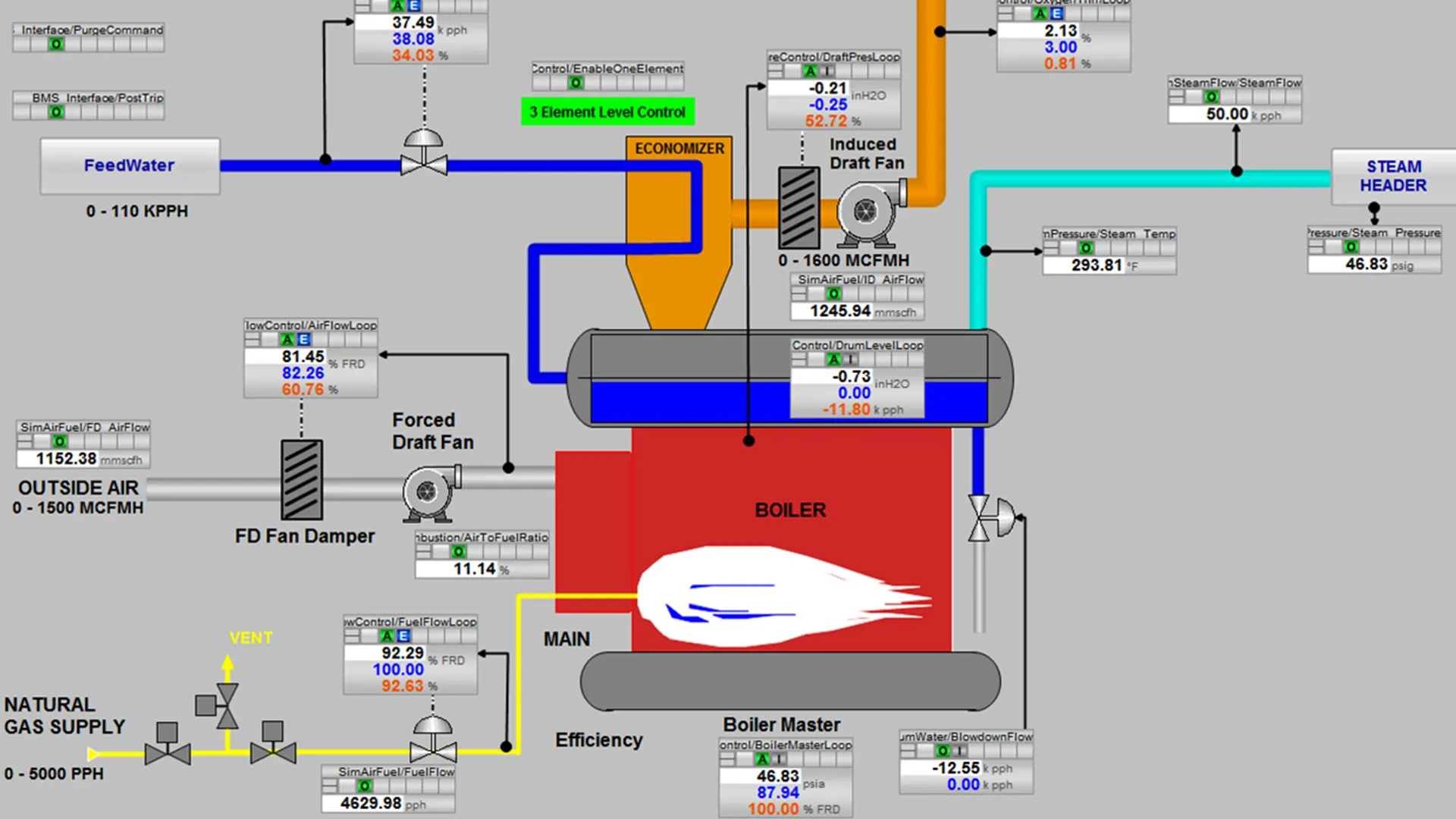

عملکرد یک دیگ بخار بر اساس اصول فیزیکی و مهندسی پیچیدهای انجام میشود که در نهایت به تولید بخار با فشار و دمای مشخص منجر میشود.

مراحل عملکرد یک دیگ بخار

سوخت

از سوخت (مثل ذغال سنگ، گاز طبیعی یا گازوییل و مازوت) با کمک مشعل برای ایجاد شعله و شروع فرایند تولید حرارت استفاده میشود.

تولید حرارت

– هنگامی که سوخت در محفظه احتراق شعله ور میشود، انرژی حرارتی زیادی تولید میشود. این حرارت سپس به دیواره دیگ وارد میشود و آبی که در دیگ وجود دارد را گرم میکند.

تولید بخار

با افزایش دما، آب درون دیگ به بخار تبدیل میشود. بخار تولید شده در داخل دیگ جمع میشود و فشار آن را مشخص میکند.

خروج بخار

بخار تولید شده در دیگ به وسیله لولهها و سیستمهای مناسبی به خارج از دیگ منتقل میشود. در بعضی از دیگها، بخار به طور مستقیم از بالای دیگ خارج میشود، در حالی که در دیگهای دیگر، بخار به دوشنتی وارد میشود و سپس به سیستم انتقال بخار متصل میشود.

کنترل و تنظیم

فرآیند تولید بخار در دیگ بخار به دقت کنترل میشود. این شامل کنترل دما، فشار، و سایر پارامترهای مهم برای تولید بخار با کیفیت و بدون مشکلات است.

استفاده از بخار

بخار تولید شده در دیگ بخار به صورت انرژی حرکتی یا حرارتی در مصارف مختلف استفاده میشود، مانند تأمین برق، گرمایش ساختمانها، فرآیندهای صنعتی، و غیره.

در کل، دیگ بخار یک دستگاه پیچیده است که از انرژی حرارتی موجود در سوخت بهره میبرد تا آب را به بخار تبدیل کرده و بخار با فشار و حرارت مورد نیاز را تأمین کند.

دیگهای بخار، همچون دیگر تجهیزات صنعتی، ممکن است با مشکلات و نقصان مواجه شوند که بر عملکرد و کارایی آنها تأثیرگذار باشد.

مشکلات رایج در دیگهای بخار

خوردگی و زنگزدگی

بخار و آب گرم وارد دریچهها، لولهها و سایر قطعات دیگ میشود که میتواند باعث خوردگی و زنگزدگی آنها شود و در نتیجه مشکلات عملکردی و نشتیهای مختلفی ایجاد کند.

نشتی آب یا بخار

نشتی آب یا بخار میتواند از لولهها، دریچهها، و سایر قطعات دیگ به وجود بیاید که باعث کاهش فشار و کارایی دیگ میشود و در موارد شدید میتواند خطرناک باشد.

تجمع رسوبات

آبی که به دیگ وارد میشود ممکن است حاوی رسوبات معدنی یا املاح باشد که با گذر زمان در دیگ تجمع مییابند. این رسوبات میتوانند عملکرد دیگ را تحت تأثیر قرار داده و باعث کاهش کارایی و افزایش هزینهها شوند.

ترکها و خرابیهای ساختاری

به دلیل تأثیرات حرارتی و فشاری مداوم، ساختار دیگ بخار ممکن است به ترکها و خرابیهای دیگر مستعد شود که باعث نشتی، کاهش کارایی و حتی خطرات بیشتری مثل انفجار میشوند.

نوسانات فشار و دما

نوسانات ناگهانی فشار و دما میتواند عملکرد دیگ را به شدت تحت تأثیر قرار دهد. این نوسانات ممکن است از بخارسازی ناپایدار تا خطرات بیشتری مانند انفجار منجر شود.

کربناسیون

در صورتی که سوخت ناقص سوخته شود، کربناسیون (تشکیل کربن) میتواند در دیگهای بخار ایجاد شود که باعث کاهش کارایی و عملکرد دیگ میشود و در موارد شدید میتواند خطرات ایجاد کند.

پیشگیری از این مشکلات، نگهداری دقیق و بازرسیهای منظم از سیستم و دستگاه است

دیگهای بخار به عنوان یکی از اصلیترین و مهمترین تجهیزات در صنایع مختلف استفاده میشوند. این تجهیزات به تولید بخار با فشار و دمای مشخص و استفاده از آن در فرآیندهای مختلف صنعتی میپردازند.

کاربردهای مختلف دیگهای بخار

تولید برق

دیگهای بخار در نیروگاههای حرارتی به منظور تولید برق استفاده میشوند. بخار تولید شده از طریق دیگهای بخار به توربینها منتقل میشود که به وسیله آنها انرژی مکانیکی تولید میشود و سپس به ژنراتورها وارد شده و تبدیل به برق میشود.

گرمایش و سرمایش

در ساختمانها، دیگهای بخار برای تأمین گرما و یا سرمایش به کار میروند. بخار تولید شده به صورت گرمایشی برای سیستمهای گرمایشی و یا برای تکمیل فرایند برخی چیلرهای سیستم تهویه هوا مورد استفاده قرار میگیرد.

صنایع شیمیایی

در صنایع شیمیایی، بخار برای انجام فرآیندهای تولید و پردازش محصولات شیمیایی مورد استفاده قرار میگیرد. از جمله کاربردهای این بخار میتوان به تولید انرژی حرارتی، تقویت فشار، تبخیر، و تعقیب احتراق اشاره کرد.

صنایع غذایی

در صنایع غذایی، بخار برای انجام فرآیندهای مانند پخت و اتوکلاو کردن، تولید بخار در کورههای نان، پاستوریزه کردن و استریلسازی مواد مورد استفاده قرار میگیرد.

کاغذ و مقوا

در صنایع تولید کاغذ و مقوا، بخار برای جداسازی الیاف، کاهش رطوبت، و فرآیندهای دیگری که برای تولید کاغذ لازم است، استفاده میشود.

تولید پتروشیمیایی

در صنایع پتروشیمی، بخار برای انجام فرآیندهایی مانند کراکینگ، پالایش، تبخیر، و استخراج مواد شیمیایی مورد استفاده قرار میگیرد.

صنایع نساجی

در صنایع نساجی، بخار برای پردازش الیاف و تولید پارچهها و بافتهای مختلف مورد استفاده قرار میگیرد.

همچنین، دیگهای بخار در صنایع دیگری نیز مورد استفاده قرار میگیرند مانند صنایع معدنی، خودروسازی، داروسازی، و غیره. به طور کلی، دیگهای بخار به عنوان یکی از ابزارهای اساسی در صنایع مختلف برای تولید انرژی و انجام فرآیندهای صنعتی بکار میروند.

دیگهای بخار به دلیل فشار و دمای بالا که در آنها ایجاد میشود، خطراتی بالقوه را به همراه دارند. برای اطمینان از ایمنی کارکرد و جلوگیری از وقوع حوادث، مجموعهای از ملاحظات ایمنی و سیستمهای کنترل در دیگهای بخار لازم است که در زیر توضیح داده شدهاند:

ملاحظات ایمنی در دیگهای بخار

مواد ساختاری مقاوم

استفاده از مواد ساختاری با استحکام و مقاومت مناسب در برابر فشار و دما برای ساخت دیگهای بخار ضروری است.

سیستمهای تخلیه فشار اضافی

وجود سیستمهایی برای تخلیه فشار اضافی در صورت افزایش ناگهانی فشار داخل دیگ بخار، از جمله اقداماتی است که ایمنی دیگ را افزایش میدهد.

سیستمهای اطفاء حریق

نصب سیستمهای اطفاء حریق مانند آبپاشها و سیستمهای خنک کننده در صورت وقوع حریق، از جمله مواردی است که برای افزایش ایمنی دیگهای بخار انجام میشود.

وجود ولوهای ایمنی

نصب ولوهای ایمنی برای جلوگیری از افزایش ناگهانی فشار در دیگ بخار و تخلیه اضافی فشار برای حفاظت از دیگ و سیستمهای مجاور ضروری است.

تأمین هوا و سوخت ایمن

اطمینان از تأمین هوا و سوخت ایمن به دیگ بخار از طریق سیستمهای مطابق با استانداردهای ایمنی اهمیت دارد تا از وقوع انفجار و خام سوزی سوخت جلوگیری کند.

سیستمهای کنترل در دیگهای بخار

کنترل دما و فشار

سیستمهای کنترل دما و فشار به صورت اتوماتیک و دقیق برای حفاظت از دیگ و کنترل پارامترهای عملکردی آن استفاده میشود.

سیستمهای انتقال بخار

وجود سیستمهای انتقال بخار مطمئن و کنترل شده به سایر قسمتهای فرآیند برای جلوگیری از نشت بخار یا افزایش ناگهانی فشار بخار ضروری است.

سیستمهای اطلاع رسانی و هشدار دهنده

نصب سیستمهای اطلاع رسانی و هشدار دهنده برای آگاهی به موقع از وقوع هرگونه مشکلات و خطرات در دیگ بخار که ممکن است منجر به حوادث شود.

بازرسی و نگهداری منظم

انجام بازرسیهای و نگهداریهای دورهای و منظم برای اطمینان از عملکرد صحیح و ایمنی دیگهای بخار از دیگر مواردی است که برای کنترل و مدیریت مناسب آنها انجام میشود.

به طور کلی، ملاحظات ایمنی و کنترل در دیگهای بخار به منظور حفظ ایمنی کارکرد و جلوگیری از وقوع حوادث بسیار حائز اهمیت میباشند.

خلاصه مطلب

در این مقاله، به بررسی ملاحظات ایمنی و کنترل در دیگهای بخار پرداخته شده. ابتدا به بررسی خطرات و چالشهای مرتبط با دیگهای بخار پرداخته شده و سپس راهکارها و سیستمهایی که برای افزایش ایمنی و کنترل دقیق در این دیگها استفاده میشود، مورد بررسی قرار گرفته است. از جمله مواردی که در این مقاله مورد توجه قرار گرفته، استفاده از مواد ساختاری مقاوم، نصب سیستمهای اطفاء حریق و ولوهای ایمنی، و ایجاد سیستمهای کنترل دما و فشار در دیگهای بخار است. این مقاله به وضوح نشان میدهد که برای ایمنی و کنترل موثر در دیگهای بخار، نیاز به استفاده از تجهیزات و سیستمهای ایمنی پیشرفته و رعایت استانداردهای ایمنی صنعتی است.

نتیجه گیری

در کل، دیگهای بخار ابزارهای بسیار مهم در صنایع مختلف هستند که نیازمند ملاحظات ایمنی و کنترل دقیق هستند. برای اطمینان از ایمنی کارکرد و جلوگیری از وقوع حوادث جدی، نصب و استفاده از سیستمهای ایمنی و کنترل، بازرسی و نگهداری دورهای، و رعایت استانداردهای ایمنی ساخت و نصب دیگهای بخار بسیار حائز اهمیت است. به طور خلاصه، ایمنی و کنترل صحیح در دیگهای بخار اساسیترین اولویت برای انجام فعالیتهای صنعتی با کیفیت و ایمن میباشد.